塑料機械作為現代工業生產中的重要設備,其性能與穩定性直接依賴于零部件的加工精度與質量。隨著智能制造與工業檢測技術的進步,垂直成像技術在塑料機械零件加工中的應用日益廣泛,為實現高精度、高效率的零部件加工提供了關鍵支撐。

一、垂直成像技術的基本原理與應用優勢

垂直成像技術是一種基于光學或激光掃描的三維成像方法,通過垂直方向的多角度采集,快速獲取零件表面的高分辨率三維數據。在塑料機械零件加工中,該技術主要用于以下幾個方面:

- 尺寸與形位公差檢測:通過垂直成像系統,可以精確測量零件的幾何尺寸、平面度、圓度等參數,確保其符合設計要求。

- 表面缺陷識別:成像技術能夠捕捉零件表面的微小劃痕、氣孔、毛刺等缺陷,有助于及時調整加工工藝。

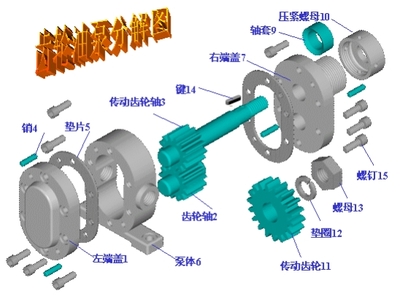

- 逆向工程與快速成型:對于復雜結構的塑料機械零件,垂直成像可快速生成三維模型,為仿制或優化設計提供數據基礎。

相較于傳統檢測方法,垂直成像具有非接觸、高效率、高精度等優勢,尤其適用于塑料零件這類易變形材料的檢測。

二、塑料機械零部件加工的關鍵工藝

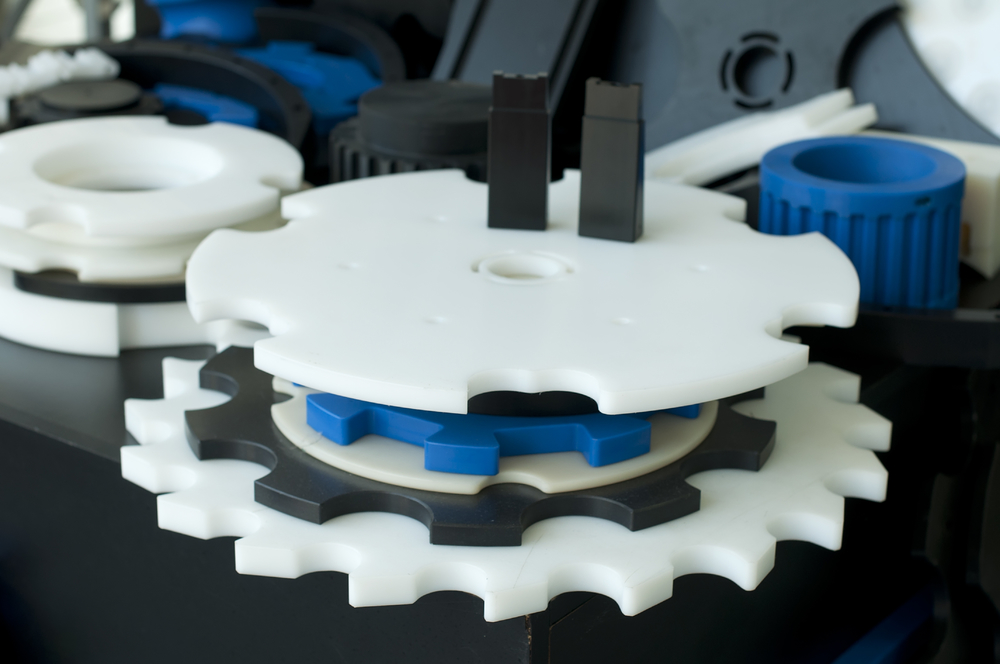

塑料機械零件的加工通常涉及注塑、擠出、吹塑等成型工藝,以及后續的精密機械加工。為實現高質量零部件生產,需重點關注以下環節:

- 材料選擇與預處理:根據零件功能(如耐磨性、耐腐蝕性、強度要求)選用合適的工程塑料(如POM、PA、PEEK等),并進行干燥、預熱等預處理,以減少加工中的變形。

- 模具設計與制造:模具精度直接決定零件成型質量。采用CAD/CAM技術結合垂直成像檢測,可優化模具型腔設計,確保尺寸穩定性。

- 成型工藝控制:在注塑或擠出過程中,嚴格控制溫度、壓力、時間等參數,避免縮痕、翹曲等缺陷。垂直成像技術可用于在線監測,實時反饋調整。

- 后處理與精加工:對于需要高精度配合的零件(如齒輪、導軌等),需進行切削、磨削等二次加工。垂直成像可輔助定位與質量驗證,提升加工一致性。

三、垂直成像與加工技術的融合發展趨勢

隨著工業4.0的推進,垂直成像技術正與自動化加工系統深度融合,形成“檢測-反饋-調整”的閉環控制模式。例如,在智能注塑生產線中,成像系統可實時掃描成型零件,并將數據反饋至控制系統,自動修正工藝參數,顯著提升產品合格率。

人工智能算法的引入,使成像系統能夠自主學習缺陷特征,實現更精準的質量分類與預警。結合5G與云計算,垂直成像數據還可用于遠程監控與工藝優化,推動塑料機械零部件加工向數字化、網絡化方向發展。

垂直成像技術為塑料機械零件的精密加工提供了強有力的檢測手段,不僅提升了產品質量與生產效率,也促進了加工工藝的智能化升級。在制造業轉型升級的背景下,進一步深化成像技術與加工流程的集成創新,將是塑料機械行業邁向高端制造的關鍵路徑。